玻璃基板(Glass Core Substrate)与FC-BGA(Flip Chip Ball Grid Array)的制造工艺在多个方面存在显著差异。以下是对比的主要点:

1. **核心层材料**:

- 玻璃基板使用硼硅酸盐或熔融石英作为核心层材料。

- FC-BGA使用预浸料(Prepreg)和铜箔(Copper Foil)作为核心层材料。

2. **核心层Via制造**:

- 玻璃基板采用TGV(Through Glass Via)技术和LIDE(Laser Induced Deep Etching)方法制造核心层Via。

- FC-BGA使用CNC Drill方法制造核心层Via。

3. **种子层形成**:

- 玻璃基板通过溅射工艺形成种子层。

- FC-BGA使用无电解铜电镀形成种子层。

4. **构建层(Build-Up Layer)制造工艺**:

- 两者均使用ABF(Ajinomoto Build-up Film)作为绝缘材料。

- 两者均通过激光钻孔技术在ABF上形成微孔(Microvia)。

- 两者均采用半加法工艺(Semi-Additive Process, SAP)制造电路。

- 两者均使用无电解铜电镀形成种子层。

5. **关键工艺步骤及材料/设备**:

- 玻璃基板使用LPKF的LIDE方法在玻璃核心内部形成局部变形区域。

- 玻璃基板使用HF、NH4F、KOH、NaOH或HNO3作为刻蚀液。

- 玻璃基板使用Ti、Cr、Ni等金属与铜一起溅射形成种子层。

- 玻璃基板使用Wisemicon提供的干膜抗蚀剂。

- 玻璃基板使用Phioptics的DI曝光机和Wisemicon的显影剂。

- 玻璃基板使用Witmett提供的电镀液。

- 玻璃基板使用Wisemicon的剥离剂。

6. **技术优势与潜在影响**:

- 玻璃基板由于使用TGV技术和SAP工艺,可以实现更高的集成度。

- 玻璃基板在固化过程中保持平坦,有利于实现更高分辨率的光刻工艺。

- 转向玻璃基板可能会影响材料选择、设备需求和制造工艺,特别是与TGV技术相关的价值链。

7. **相关企业与贡献**:

- 原材料企业:JNC(提供硼硅酸盐或熔融石英)。

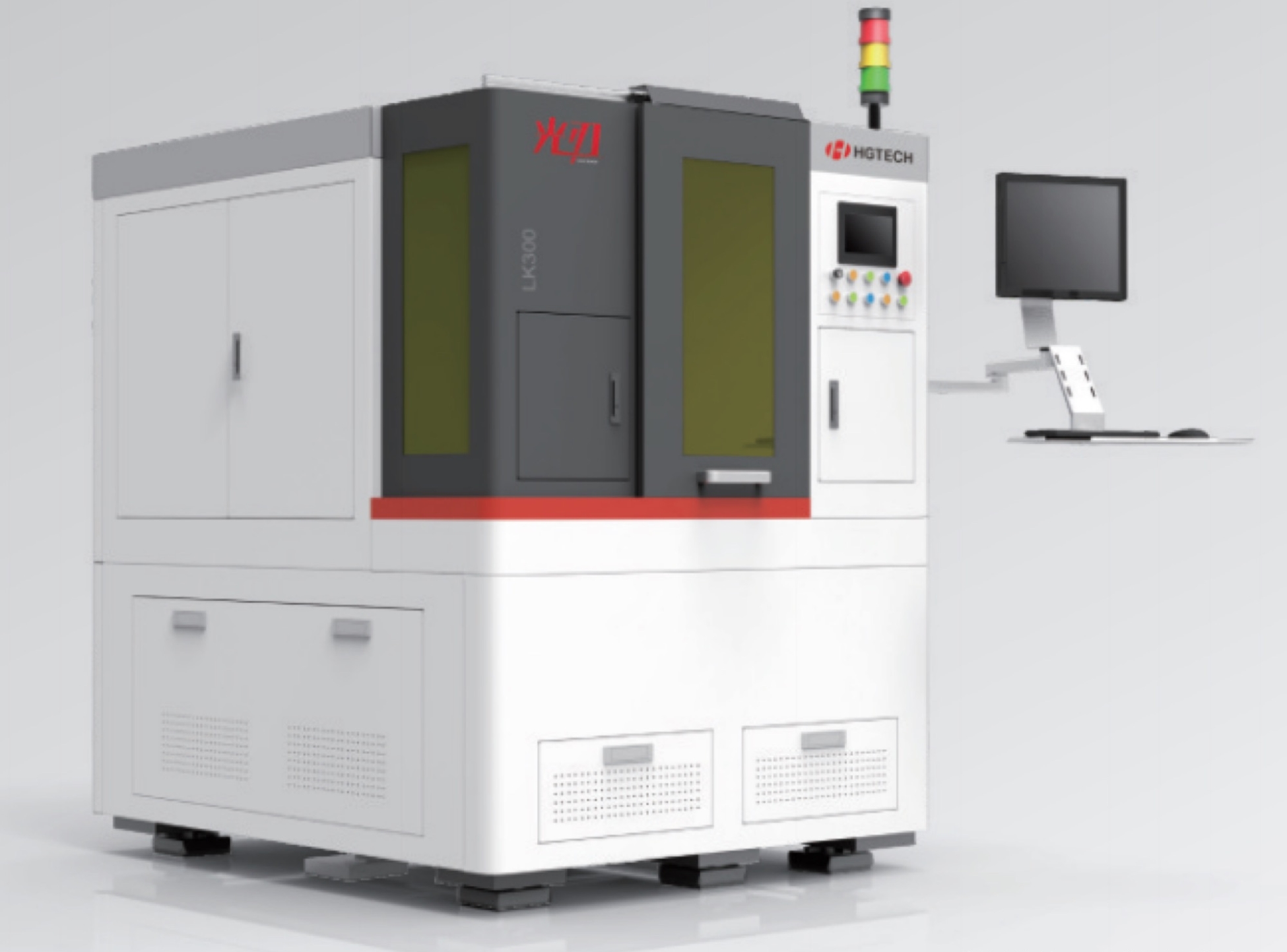

- 设备企业:Phioptics(激光设备)、Kemetronics和FNS Tech(刻蚀设备)、C&G Hightech(表面处理/沉积设备)、IO Tech和Phioptics(钻孔设备)、Yestech(PCO设备)。

- 材料企业:Witmett(电镀液)、Wisemicon(抗蚀剂、显影剂、剥离剂)、LG化学(ABF材料)。

玻璃基板相比FC-BGA在机械稳定性、信号完整性和信号路由能力方面具有优势,适用于高性能处理器。此外,玻璃基板的制造工艺更环保,有利于减少环境污染。玻璃基板的引入被认为是制造高性能处理器的一项重大技术转型,将推动芯片设计和封装技术的进步。

玻璃基板加工面临的挑战:

1. **钻孔和填孔优化**:需要处理脆性问题、改善金属线的粘附性,并实现均匀的过孔填充和一致的电气性能。

2. **玻璃材料选择**:选择适合各项指标的玻璃材料,确保其满足加工要求。

3. **玻璃边缘抗裂性**:提高玻璃边缘的抗裂性,以防止在加工过程中破裂。

4. **高纵横比**:处理高纵横比结构,确保加工过程中结构的稳定性。

5. **金属化**:提高金属化工艺的良品率,确保电路的完整性和性能。

6. **大块玻璃基板切割**:精确切割大块玻璃基板,以满足不同尺寸产品的需求。

7. **散热和承受机械力**:确保产品在整个生命周期内能够有效散热并承受机械力,以保证其稳定性和可靠性。

这些挑战需要综合考虑材料科学、机械加工、电子工程和热力学等多个领域的知识,以及先进的加工技术和设备。

随着技术的进步,这些挑战正在逐步被克服,玻璃基板在电子封装领域的应用也在不断拓展。

发表评论 取消回复